苯乙烯装置高危取样无人化升级:机器人 “零接触” 安全转运

一、客户痛点与场景挑战

该苯乙烯装置需每小时将反应器中含苯乙烯单体(致癌物、易燃易爆)、乙苯(强刺激性)的液态中间产物样品,从防爆区取样点运送至厂外实验室。传统人工操作面临三重风险:

安全风险剧增:

苯乙烯蒸汽遇火花可闪爆(闪点 31°C),人工搬运静电防护失效概率 > 0.1%;

长期接触致癌物,防护服破损将导致急性中毒(曾发生员工眩晕事故)。

效率瓶颈:

人工穿戴 A 级防化服 + 空气呼吸器耗时 15 分钟 / 次,日均取样 12 次占用 3 名专职人员;

实验室检测结果滞后,影响工艺调整时效。

合规压力:

违反《危险化学品安全管理条例》第 22 条 “最小化危险区域人工作业” 规定。

二、机器人解决方案

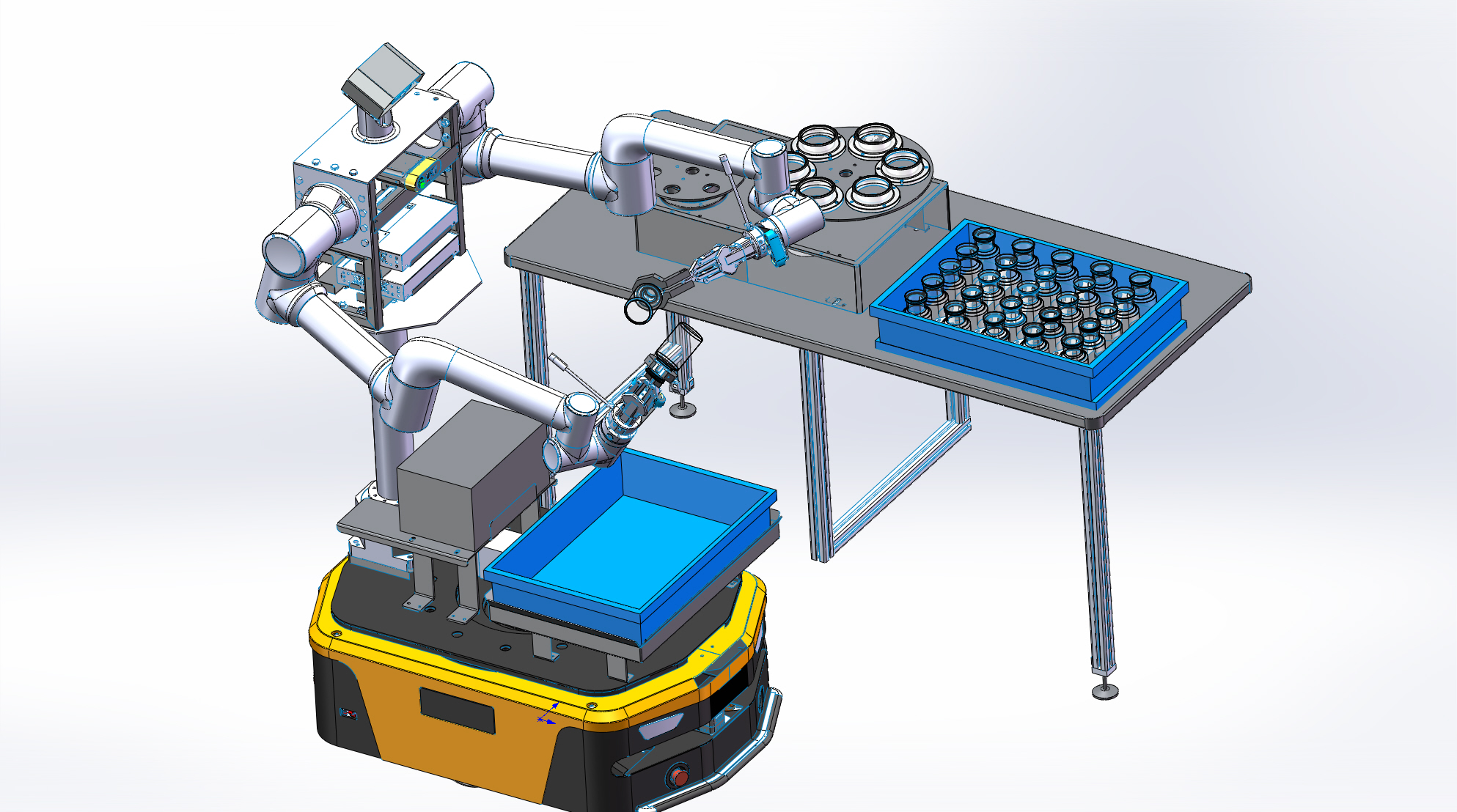

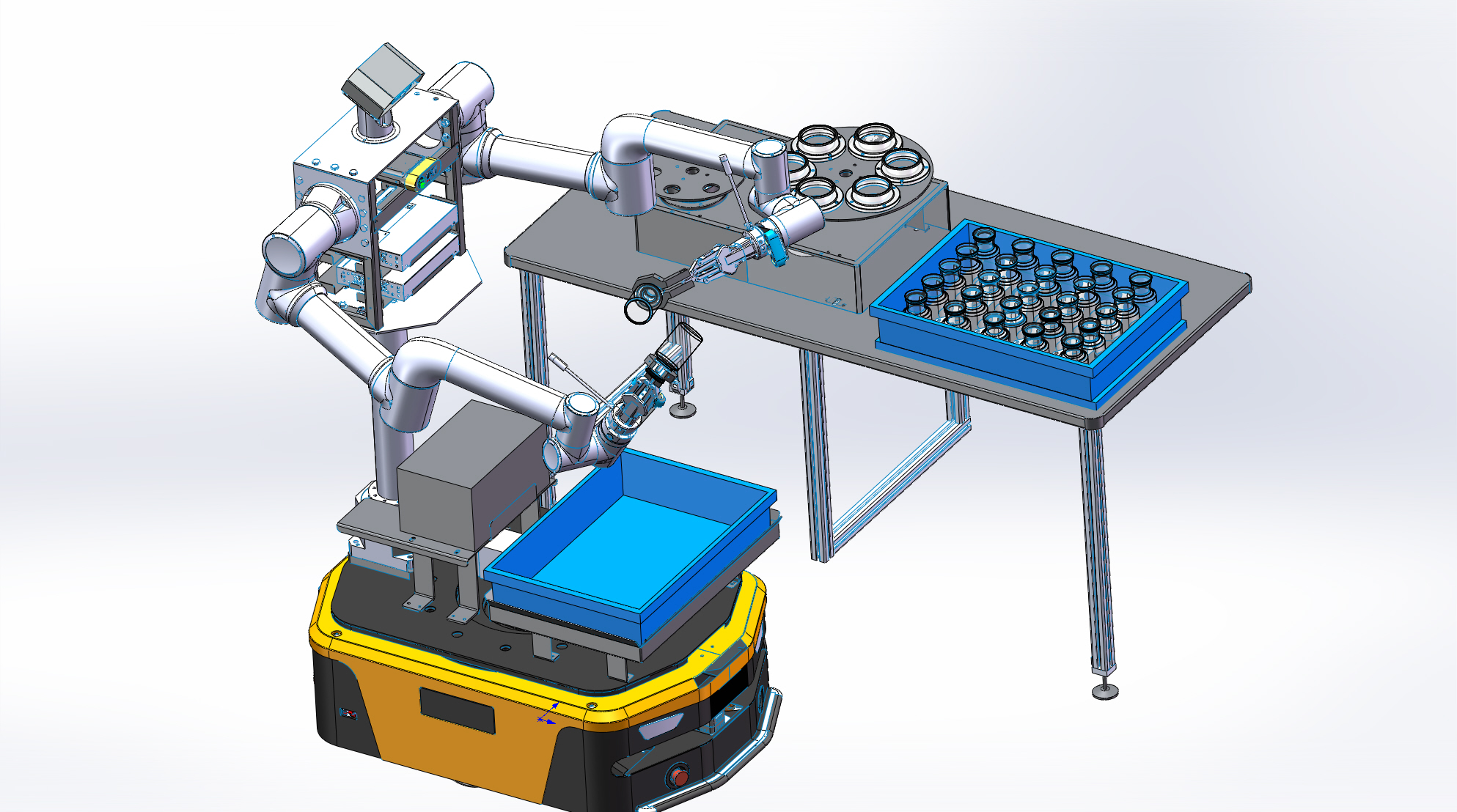

部署智能化工取样搬运机器人构建 “无人取样 - 智能搬运 - 空瓶补给” 全闭环系统:

防爆安全强化:

1、本体通过IIC T4 级防爆认证,核心电路三重隔离;

2、耐腐蚀夹爪直接抓取含苯乙烯残液的玻璃瓶(无二次包装泄漏风险);

3、静电消散轮组 + 接地监测,消除搬运过程点火源。

智能运行保障:

1、激光 SLAM+视觉辅助定位:在管廊密布区实现 ±2cm 定位精度,动态绕行移动障碍;

2、视觉引导抓取:网络通讯同步取样口状态,自动取满瓶 / 换空瓶;